レーザー溶接は、高エネルギー密度のレーザー光を熱源として高効率かつ精密な溶接を行うことができますが、レーザー溶接ではワークの加工精度が非常に高いことが求められます。位置がずれたり、ワークの組み立て精度やビームの位置決め精度が要求を満たさない場合には溶接欠陥が発生し、レーザー溶接の技術力には一定の限界が生じます。

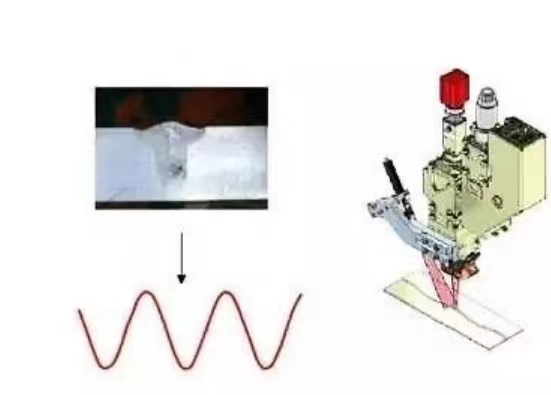

上記のレーザー溶接技術の問題を考慮して、市場はこれらの問題に応じて、溶接ヘッドに特別なウォブル振動モジュールを構成することによって実現されるダブルウェッジレーザー振動のレーザー溶接方法も開発しました。ウォブル溶接技術の登場により、より広範囲な場所でのレーザー溶接の適用が可能となり、大型のワークや溶接継ぎ目の広いワークでもレーザー効率よく高精度な溶接が可能となります。

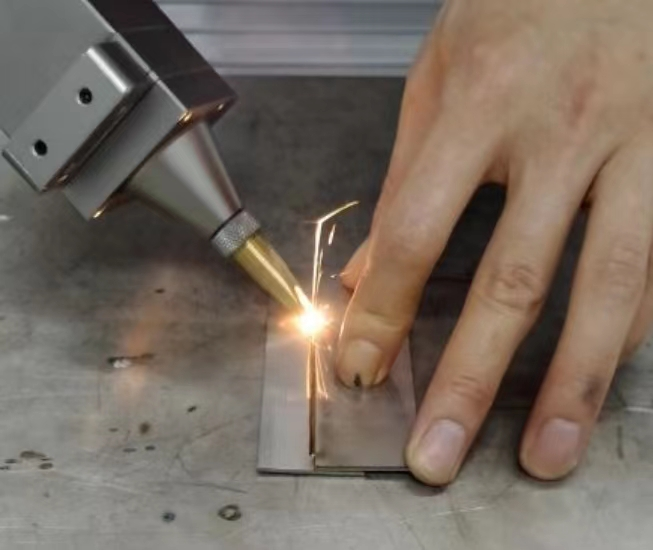

手持ち式溶接ヘッドがぐらつく

ハンドヘルドレーザー溶接技術の利点

従来の溶接では、平行ビームを単軸検流計で振動させてレーザー振動溶接を行い、集光ミラーで集光したスポットが溶接ヘッドと連動してワークに対して相対的に移動し、一定の振幅で溶接を形成します。そして周波数とオフセット。

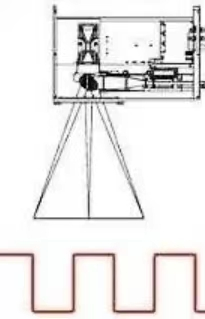

伝統的なスイング溶接

2軸ガルバノスイング溶接

最初の 2 つの振動溶接モードと比較して、ダブル ウェッジ ミラー回転振動溶接では、コリメート ミラーと集束ミラーの間に設置された振動モジュールを使用するため、溶接ヘッドが移動するときに集束スポットが螺旋状の溶接シームを生成できます。フォーカシング焦点距離が同じ場合、ツイスト角が大きいほど振動振幅は大きくなります。ツイスト角が同じ場合、焦点距離が長いほど振動振幅は大きくなります。ダブルウェッジ振動溶着は、溶着部を広げると同時に溶着部の成形性を向上させることができます。

手持ち式レーザー溶接 VS 従来の電気溶接

次の表を使用して、従来の溶接やレーザー溶接と比較した手持ち式レーザー溶接の利点を理解します。

溶接業界の発展傾向に従って、市場はハンドヘルドレーザー溶接用途に適した新世代の 1000W 溶接バージョン連続ファイバーレーザーを開発しました。ハンドヘルドレーザー溶接に関連するその他の応用例については、次号をご覧ください。

投稿日時: 2022 年 11 月 10 日